WHAT IS VACUUM FORMING?

真空成形とは

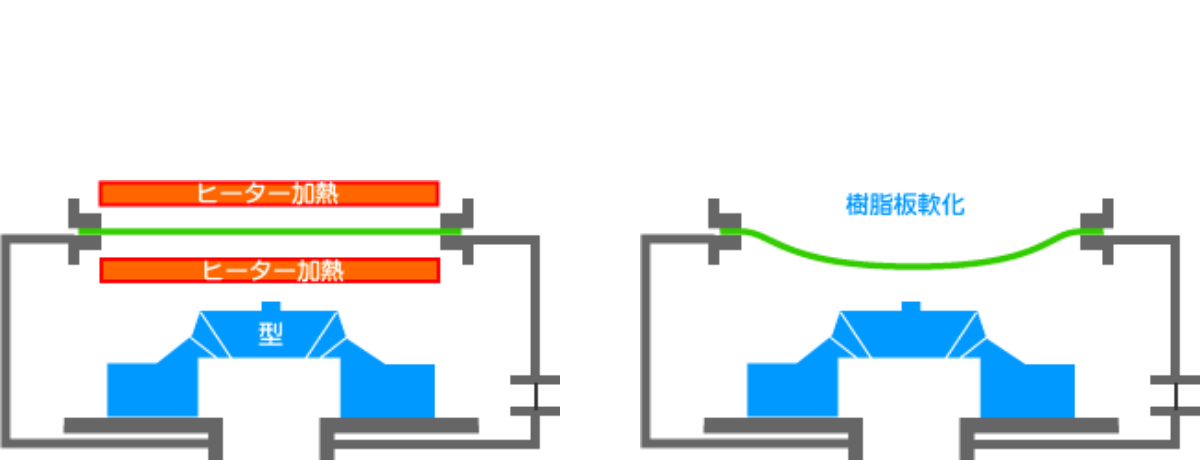

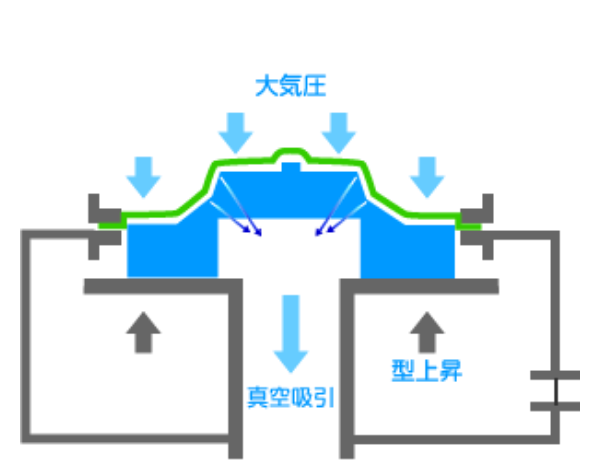

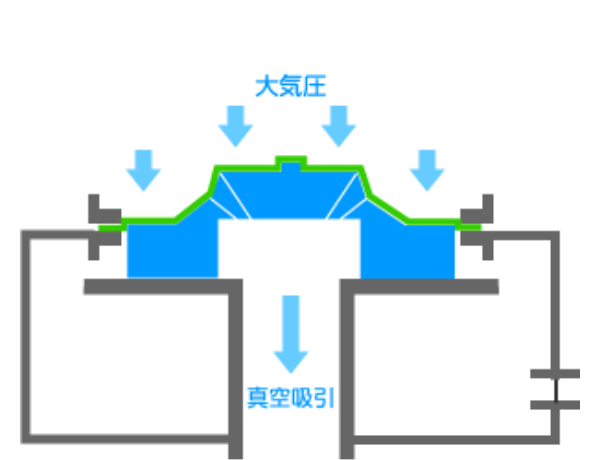

真空成形は、単板状のプラスチックシートを加熱し、軟化させたシートを型と密着させることで、所定の形状を成形する技術です。コストを抑えつつ多品種少量生産にも対応できます。

中央プラスチックでは、この真空成形技術を駆使して、さまざまな樹脂製品の製造・販売を行っています。試作品から小ロット生産まで、お客様のニーズに合わせた柔軟な対応が可能です。

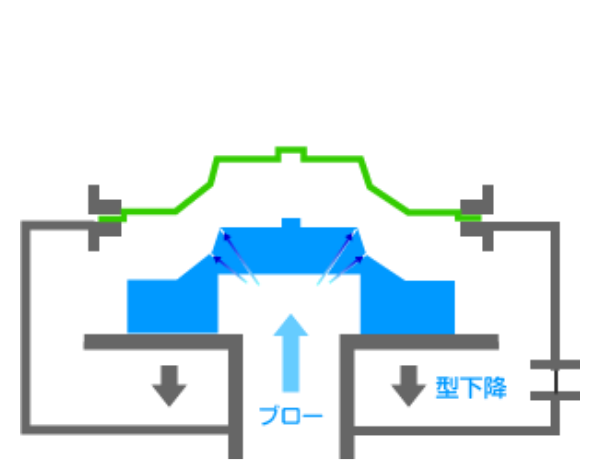

真空成形の流れ

加熱

真空

成形

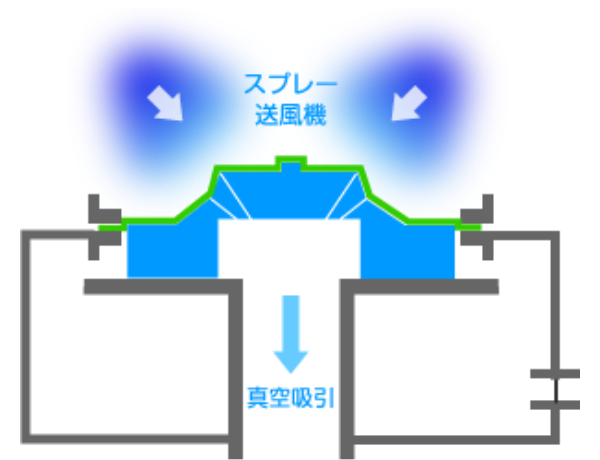

冷却

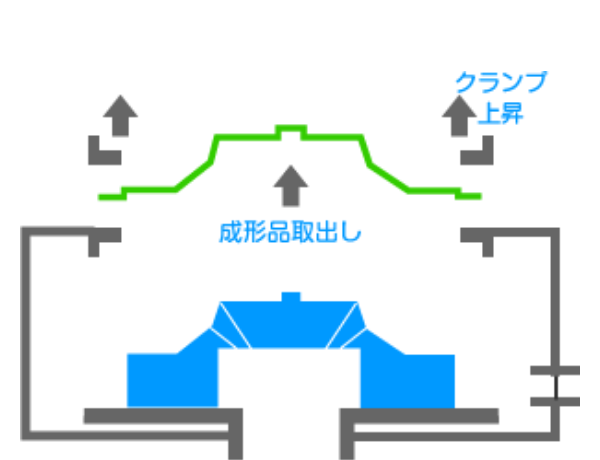

成形品取り出し

成形品取り出し

後加工

取り出した成形品を

製品仕様に合わせ後加工

MERITS AND DEMERITS

真空成形の

メリット・デメリット

真空成形は、射出成形と比べて金型費用が抑えられるため、少量多品種の生産や短納期対応ができる強みがあります。

一方で、射出成形よりも製品単価が高くなる場合や、後加工が必要になること、複雑な形状には対応しづらいといったデメリットもあります。

中央プラスチックでは、お客様のニーズに合わせて最適な成形方法を提案し、ご相談に応じています。

| 真空成形 | 射出成形 | |

|---|---|---|

| 型費 | 安価(射出成型の約1/6~1/20) | 高価 |

| 型製作期間 | 短い | 長い |

| サイズ | 大型で広面積なもの | 微細~小型なものがメイン |

| ロット | 少量 | 大量生産 |

| 設計変更への対応 | 容易 | 時間と工数がかかる |

| 後加工の必要性 | 必要(トリミング加工) | 基本的に不要 |

| 形状の自由度 | 形状に制限あり | 複雑な形状も可能 |

| 試作期間 | 短い | 長い |

MOLD TYPES

一般的な型の種類

真空成形で使用する型は、主に木型、樹脂型、金型の3種類に分類されます。各型にはそれぞれ長所と短所があり、お客様のニーズに応じて最適な型をご提案いたします。

| 木材(合成木材など) | 樹脂型(エポキシ) | 金型 | |

|---|---|---|---|

| 用途 | 試作検討用 | 量産型 木型から反転にて製作 |

量産型 データにて切削を行う |

| メリット | ・短納期 ・容易に設計変更できる |

・型温が安定するため製品が安定する ・ソリの出やすい形状に最適 |

・耐久性が高く半永久的に使用できる ・数量の多い物に最適 |

| デメリット | ・耐久性がないため、量産には不向き | ・木型(マスター型)が必要 | ・型温が変化しやすく夏場は温度上昇するため、定期的に冷却が必要 ・冬場は、型温度を上げるまでに時間がかかる |

PRODUCTS

製品情報

3Dプリンターサンプル

| 業界 | 医療 |

|---|---|

| 素材 | - |

| 成形方法 | 3Dプリンター |

| サイズ | 100×100×H150 |

| ロット | - |

| 特徴 | お客様への提案サンプルです。 |

ロボットパーツ

| 業界 | 省力化機器 |

|---|---|

| 素材 | ABS |

| 成形方法 | 真空成形雄型 |

| サイズ | 200×250×H100 |

| ロット | 100ヶ |

| 特徴 | 表面が高光沢のABSを使い、光沢のある質感に仕上げました。 |

治具

| 業界 | 装置の治具 |

|---|---|

| 素材 | PETG |

| 成形方法 | 真空成形雌型 |

| サイズ | 80×450×H30 |

| ロット | 300ヶ |

| 特徴 | お客様のご要望をお聞きし、形状から設計を行い、試作確認後、量産につながった製品です。 |